1. Cặn bẩn trong dầu cắt gọt gây hại như thế nào?

Lọc cặn trong dầu cắt gọt không hiệu quả dẫn đến hàng loạt vấn đề nghiêm trọng trong dây chuyền sản xuất:

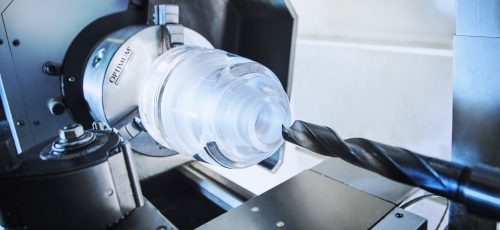

- Mài mòn ngược chiều: Các hạt mịn quay lại vùng cắt như một loại giấy nhám vi mô, làm dao cụ cùn nhanh, gây trầy xước bề mặt chi tiết, giảm tuổi thọ trục chính.

- Tắc nghẽn, hỏng phớt: Hệ thống làm mát xuyên dụng cụ (through-tool coolant) rất nhạy với cặn. Chỉ cần một hạt 50 µm cũng đủ để làm nghẹt vòi phun, khiến bơm quá tải, rò rỉ phớt tốc độ cao.

- Lắng bùn, sinh vi khuẩn: Cặn và phoi tích tụ ở đáy bồn tạo lớp bùn kim loại dày – điều kiện lý tưởng cho vi khuẩn phát triển, sinh mùi, giảm pH và phá hủy phụ gia chống gỉ.

- Tạo hợp chất mài mòn (‘lapping compound’): Phoi mắc vào lớp cặn khô sẽ hình thành hợp chất mài bóng, âm thầm ăn mòn ray trượt, dẫn hướng, phớt máy.

- Hệ quả cuối cùng: dao cụ mòn nhanh, thời gian dừng máy tăng, chi phí dầu cao, sản phẩm lỗi nhiều – tất cả bào mòn lợi nhuận vận hành.

2. Bốn nguyên lí căn bản của việc lọc cặn

2.1. Thiết kế bồn hai vùng với vách ngăn hợp lí

Chúng tôi khuyến nghị chia bồn thành 25 % “khoang bẩn” và 75 % “khoang sạch”, đặt ống hồi xa bơm và lắp baffle cao khoảng 70 % chiều sâu bồn. Nhờ vậy, phoi có thời gian lắng trước khi dầu sạch về bơm, giảm gần như hoàn toàn khả năng hút cặn quay vòng.

2.2. Chọn loại lọc phù hợp vật liệu & yêu cầu bề mặt

Nếu lọc quá thô, cặn sẽ tái sinh vào dao; nếu quá mịn mà quy trình xả phoi không kịp, lõi lọc nghẹt nhanh. Kinh nghiệm thực tế:

- Gia công gang (đặc biệt đúc) nên lọc ≤ 25 µm.

- Thép hợp kim, nhôm: 50–100 µm thường đủ đảm bảo độ bóng mà túi lọc vẫn bền.

2.3. Vệ sinh bồn định kỳ để tránh mùi hôi

Nên lập lịch lọc dầu 2 tuần/lần, nhất là với gia công gang. Hãy dùng súng nước hoặc vòi xả cao áp để kéo phoi về khu vực hút, sau đó hút toàn bồn ra lọc. Việc này không chỉ làm sạch bể mà còn trả lại nồng độ phụ gia ổn định.

2.4. Tách dầu tạp (tramp oil) song song

Tramp-oil nổi trên mặt ngăn oxy khuếch tán, tạo môi trường yếm khí cho vi khuẩn phát triển và làm bọt ổn định hơn. Do đó, bên cạnh lọc cặn, hãy trang bị biện pháp vớt dầu tạp (skimmer, coalescer hoặc máng hớt) để duy trì pH và mùi dễ chịu.

3. Quy trình kiểm soát chất lượng dầu mỗi ngày

Để đảm bảo hiệu quả lọc cặn gia công trong dầu làm mát, cần thực hiện kiểm tra theo chu trình cố định:

- Đo nồng độ: dùng khúc xạ kế vào đầu mỗi ca; giữ trong dải 6–8% (tùy khuyến nghị nhà sản xuất).

- Đo pH: dưới 8 là dấu hiệu có vi khuẩn hoặc tramp oil dư.

- Quan sát lớp bùn: nếu lớp cặn >3 cm, cần hút-lọc sớm.

- Theo dõi áp suất: nếu áp tăng đột ngột, lõi lọc có thể đã tắc.

Ghi lại đầy đủ trong sổ bảo trì; sau 3 tháng sẽ có dữ liệu để điều chỉnh cấp lọc và chu kỳ rửa bồn hợp lý.

4. Quy trình tái sử dụng dầu cắt gọt

- Hút toàn bồn & lọc sơ bộ để loại phần lớn phoi, bùn, dầu tạp.

- Đo pH – nồng độ; khi pH giảm hoặc nồng độ nằm dưới giới hạn cho phép, cần bổ sung dung dịch gốc để hiệu chỉnh.

- Hiệu chỉnh bằng dung dịch gốc: thêm dầu mới hoặc nước DI theo tỉ lệ, khuấy đồng nhất.

- Xử lí vi sinh khi cần: bổ sung biocide theo khuyến cáo nếu dầu có mùi lạ hay pH giảm mạnh.

- Hoàn trả & chạy test: bơm dầu đã hiệu chỉnh về bồn, chạy máy 5–10 phút, kiểm tra áp suất và độ trong.

Với quy trình này, nhiều nhà máy báo cáo giảm 25–35 % chi phí dầu mới và giảm một nửa lượng chất thải nguy hại mỗi năm.

5. Hướng dẫn thực hiện

Khảo sát hiện trạng: đo dung tích bồn, vật liệu gia công, kiểm tra chiều dày lớp phoi và kiểm tra pH – nồng độ.

Thí điểm ở 1 máy: lắp túi lọc ở đường hồi, làm sạch bồn theo lịch, ghi lại tuổi thọ dao và mùi dầu sau hai tuần.

Phân tích kết quả: nếu tuổi thọ dao tăng ≥ 30 % và mùi hôi giảm rõ, nhân rộng cho toàn xưởng.

Đào tạo công nhân: 30 phút hướng dẫn đọc pH, pha dung dịch gốc theo tỷ lệ 1 lít dầu: 20 lít nước để bổ sung, thay túi lọc, hút phoi.

Đánh giá hằng quý: so sánh số phuy dầu mua, số giờ máy dừng, tần suất thay dao để tối ưu lịch bảo trì và cấp lọc.

Tại nhà máy của khách hàng chúng tôi

Xưởng phay 8 máy tại Bắc Ninh từng thay dao end-mill 4 ngày/lần, xả bồn sau 2 tháng. Sau khi áp dụng đúng bốn nguyên lí trên – thiết kế bồn hai vùng, chọn lọc 50 µm, rửa bồn hai tuần/lần, tách tramp-oil – tuổi thọ dao tăng lên 7 ngày, chu kỳ thay dầu kéo dài 12 tháng, không còn mùi hôi. Khoản tiết kiệm hơn 180 triệu đồng mỗi năm giúp xưởng hoàn vốn cho toàn bộ chương trình bảo trì chỉ trong 5 tháng.

Lọc cặn gia công trong dầu cắt gọt không phải “chi phí phụ” mà là việc làm giúp giảm chi phí vận hành:

Giữ dao bén lâu, giảm phế phẩm.

Ổn định nhiệt, bề mặt sản phẩm đẹp hơn.

Giảm vi khuẩn, cải thiện môi trường làm việc.

Tiết kiệm dầu mới và phí xử lí chất thải, đóng góp vào mục tiêu nhà máy xanh.

Hãy bắt đầu ngay bằng việc đánh giá bồn dầu hiện tại: kiểm tra độ dày lớp phoi, pH, nồng độ và thiết lập lịch lọc đúng kế hoạch. Áp dụng đúng bốn nguyên lí trên bạn sẽ thấy hiệu quả rõ ràng: thiết bị ổn định hơn, dao bền hơn và chi phí vận hành giảm từng ngày.

_1_thumb_500.png)

_thumb_500.jpg)

_thumb_350.jpg)