Qua sử dụng, dầu có thể bị biến chất vì dầu gốc bị hỏng do nhiệt và oxi hóa, phụ gia bị tiêu hao, dầu bị hao hụt dần hoặc nhiễm bẩn từ bên ngoài, cần thay dầu cắt gọt mới. Trong bài viết này, Yamaguchi sẽ chia sẻ với bạn Khi nào cần thay dầu cắt gọt pha nước, quy trình thay dầu cắt gọt kim loại và cách pha dung dịch dầu mới đúng cách.

1. Khi nào cần phải thay dầu cắt gọt pha nước

Việc kiểm tra, thay dầu cắt gọt pha nước định kỳ là cần thiết để đảm bảo về chất và lượng cũng như loại bỏ các hạt mài mòn ra ngoài, mang lại hiệu quả tốt nhất cho quá trình sử dụng.

Một số vấn đề thường gặp khi sử dụng dầu cắt gọt pha nước như:

1.1. Dầu cắt gọt pha nước có mùi hôi thối

Qua sử dụng, dầu sẽ phát sinh mùi gây ảnh hưởng đến người sử dụng cũng như môi trường làm việc. Nguyên nhân gây mùi ở dầu thường là:

Ô nhiễm trong bể chứa dầu, dung dịch bị nhiễm bụi, nhiễm mạt gia công và lẫn các loại dầu khác trong quá trình gia công, hình thành nên vi khuẩn. Nếu thêm dầu mới cũng sẽ nhanh chóng bị vi khuẩn ăn dầu, vì vậy trường hợp này cần thay mới hoàn toàn bể dầu.

- Sử dụng loại dầu chất lượng kém hoặc dầu tái chế

- Nước đem pha với dầu bị ô nhiễm, không đạt tiêu chuẩn

- Tỷ lệ pha dầu cắt gọt với nước không phù hợp

Cần thường xuyên vệ sinh bể chứa dầu và thay dầu cắt gọt nếu dung dịch có mức độ nhiễm khuẩn cao. Sử dụng dầu có hàm lượng chất tẩy rửa cao và pha dầu với nước theo đúng tỷ lệ khuyến cáo của nhà sản xuất dầu.

1.2. Vật liệu gia công bị hoen gỉ

Vấn đề này khá phổ biến và gây ảnh hưởng nghiêm trọng đến chất lượng đầu ra của sản phẩm. Một số nguyên nhân gây hoen gỉ vật liệu gia công:

- Pha quá nhiều nước, vị trí gia công ẩm ướt,

- Dầu chất lượng kém ít phụ gia chống ăn mòn

- Vật liệu gia công có chất lượng kém

Để khắc phục vấn đề này, cần xịt hết nước bám trên vật liệu sau gia công và sử dụng dầu chống gỉ ANTIRUST TERAMI

để bảo vệ vật liệu gia công thường xuyên kiểm tra nồng độ dầu, điều chỉnh tỷ lệ theo khuyến cáo của nhà sản xuất. Bạn thay dầu cắt gọt đang sử dụng sang các loại dầu cắt gọt chất lượng cao hơn chứa các thành phần có phụ gia chống gỉ rất tốt như :

1.3. Dầu cắt gọt có tuổi thọ ngắn

Nguyên nhân khiến tuổi thọ của dầu thấp: chất lượng dầu kém, tỷ lệ pha dầu/nước chưa đúng, nước dùng để pha là nước cứng, nước bẩn.

Cần thường xuyên làm sạch bể chứa dầu và vị trí bơm dầu, pha dầu với nước sạch theo tỷ lệ khuyến cáo của nhà sản xuất dầu, thường xuyên vệ sinh bể chứa dầu và vị trí bơm dầu cắt gọt.

Bạn có thể tham khảo các sản phẩm dầu cắt gọt kim loại chất lượng cao tại Yamaguchi – nhà phân phối chính thức của thương hiệu MASTER, ENEOS tại Việt Nam để lựa chọn cho nhà máy của mình những sản phẩm phù hợp và hiệu quả nhất cho quy trình gia công.

1.4. Tuổi thọ dụng cụ gia công ngắn

Trong quá trình sử dụng dầu cắt gọt pha nước hàm lượng axit trong dầu sẽ tăng lên khiến dụng cụ gia công bị mài mòn. Bên cạnh đó khả năng làm mát của dầu kém cũng là nguyên nhân làm giảm tuổi thọ công cụ.

Nên sử dụng dầu cắt gọt có hàm lượng kiềm cao để trung hòa lượng axit tăng lên trong quá trình gia công, pha dầu đúng tỷ lệ để có độ pH tối ưu nhất.

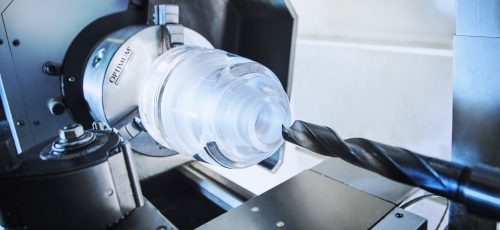

1.5. Máy CNC hoạt động không chính xác

Khả năng bôi trơn và làm mát của nhũ tương kém làm tăng ma sát giữa vật liệu gia công và dụng cụ gia công của máy CNC, gây ra những sai lệch khiến máy làm việc không chính xác, bề mặt vật liệu xấu, không được bóng nhẵn.

Cần thay dầu cắt gọt kim loại sang sản phẩm với khả năng bôi trơn, làm mát tốt hơn và khả năng tẩy rửa cao.

2. Quy trình thay dầu cắt gọt kim loại đúng cách

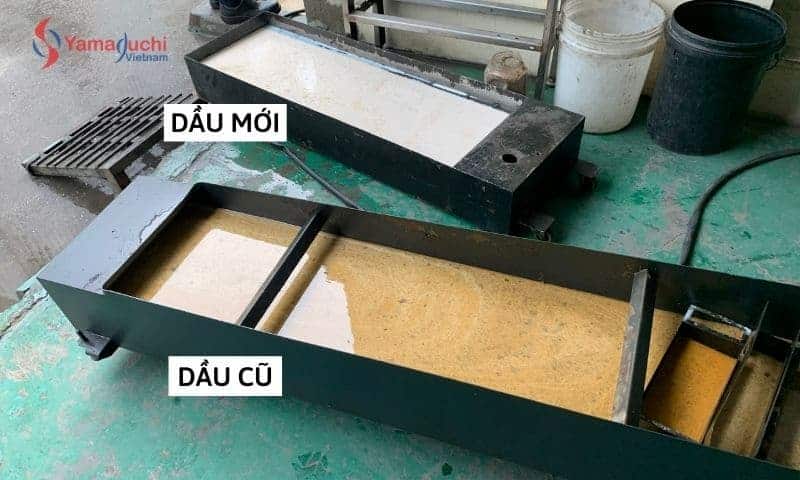

Dầu pha nước qua thời gian sử dụng thường sẽ bị oxi hóa, bám cặn bẩn và suy giảm chất lượng. Các nhà máy nên đưa ra lịch quản lý, thay dầu mới và vệ sinh định kỳ trên tất cả các máy ít nhất 1 lần 1 năm nếu quản lý dầu tốt, có thể tăng tần suất nếu tỷ lệ tiêu hao dầu, cặn bẩn nhiều.

2.1. Làm sạch bể dầu làm mát

Bước 1: Hút, xả toàn bộ bể dầu cũ trong tank chứa dầu

Bước 2: Làm sạch cơ học (bằng tay, bàn chải,…) để loại bỏ bụi bẩn, nấm mốc

Bước 3: Xúc rửa hệ thống bằng dầu với nồng độ 1% ( 1 dầu với 99 nước)

- Đổ dầu pha nước tỷ lệ 1% ngập đường ống vào bơm.

- Bơm tuần hoàn dung dịch trong nguội 1% trong khoảng 30 phút.

- Hút/Xả sạch dung dịch xúc rửa

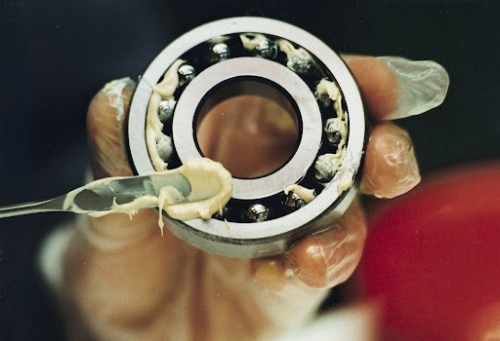

2.2. Pha dầu cắt gọt – dầu làm mát

Cách pha dầu cắt gọt và tỷ lệ pha dầu với nước đúng tiêu chuẩn sẽ giúp tiêu hao ít nhất lượng dầu, đảm bảo yêu cầu kỹ thuật của chi tiết gia công, tránh gây han gỉ và tạo độ bóng cho sản phẩm, bảo vệ các bộ phận liên quan của thiết bị gia công.

- Khi pha dầu cần pha nước trước, dầu sau (không làm ngược lại) khuấy trộn đều để đảm bảo dầu cắt tan hoàn toàn

- Khi bổ sung thêm dầu cần sử dụng ca đong có vạch chia định mức để kiểm soát lượng dầu đã bổ sung.

- Định kỳ khi bổ sung, yêu cầu cần bổ sung cả dầu và nước. Tránh việc bổ sung mỗi nước hoặc mỗi dầu vào máy.

- Nên sử dụng nước đã qua xử lý để loại bỏ các tạp chất và các ion kim loại, không sử dụng nước có chứa kim loại Magie vì sẽ rất dễ xảy ra cháy, nổ

2.3. Kiểm tra khi thay dầu cắt gọt pha nước

2.3.1. Kiểm tra chất lượng nước pha dung dịch

Độ cứng của nước là tổng hàm lượng ion calcium (Ca2+) và magnesium (Mg2+) trong nước. Khi thay dầu cắt gọt pha nước và pha dung dịch dầu mới, bạn cần lưu ý về độ cứng của dung dịch gia công. Dưới đây là thang đánh giá chất lượng nước dựa trên nồng độ muối CaCO3, MgCO3 có trong 1kg nước.

- < 50mg/kg: Nước mềm, tăng nhanh quá trình tạo bọt.

- 50 – 200 mg/kg: Độ cứng tối ưu để pha dung dịch trơn nguội.

- 200 – 300 mg/kg: Nước cứng, dễ tạo kết tủa trong dung dịch và làm dầu kém bền.

- > 300mg/kg: Nước rất cứng, gây tình trạng bám cặn nặng, ảnh hưởng đến các thiết bị, máy móc và vật liệu sản xuất.

2.3.2. Kiểm tra nồng độ của dung dịch

Ngoài kiểm tra sau khi thay dầu, bạn cũng nên kiểm tra nồng độ dung dịch hàng ngày bằng khúc xạ kế để đảm bảo nồng độ dung dịch luôn ở mức cho phép các nhà sản xuất dầu đưa ra, mức độ khuyến cáo là 0 – 8%

- Nồng độ dung dịch = (chỉ số đọc trên khúc xạ kế) X (hệ số khúc xạ – Brix)

- Nếu nồng độ cao thì cần bổ sung thêm nước, nồng độ thấp cần bổ sung thêm dung dịch dầu đậm đặc.

2.3.3. Kiểm tra độ pH của dung dịch

Sử dụng giấy pH để đo nhanh độ pH, độ pH tối ưu là từ 8.5 – 10 đối với nồng độ dung dịch 5%. Nên kiểm tra độ pH thường xuyên để kiểm soát được độ pH của dung dịch dầu, nhận biết khi nào nên thay dầu cắt gọt kim loại.

- Độ pH thấp có thể do dung dịch trơn nguội bị nhiễm khuẩn hoặc nhiễm dầu nhớt khác (dầu bánh răng, dầu thủy lực, dầu bàn trượt,…)

- Độ pH cao có thể do tạp nhiễm chất tẩy rửa.

Hy vọng những thông tin về thay dầu cắt gọt pha nước mà Yamaguchi vừa chia sẻ sẽ giúp bạn biết cách quản lý và thay dầu đúng cách. Nếu bạn có nhu cầu về dầu công nghiệp, hãy liên hệ với Yamaguchi Việt Nam – đơn vị chuyên cung cấp các sản phẩm dầu cắt gọt, dầu thủy lực, dầu chống gỉ, dầu rãnh trượt và dầu tẩy rửa. Chúng tôi tự tin có thể mang đến các sản phẩm dầu cắt gọt uy tín – chất lượng cao, hỗ trợ tư vấn và giải đáp mọi thắc mắc của khách hàng.

_thumb_500.jpg)

_1_thumb_500.png)

_thumb_500.jpg)